Tuulivoimaloiden kallioankkuriperustusten teko vaatii paitsi suurta reikäkokoa, myös suorituksen tarkkuutta ja luotettavuutta. Yhtenä osana tuulipuiston rakentamisen toteutusketjua on ROWE Oy:n uusi Sandvik Leopard DI650i -uppoporauslaite, joka laajentaa samalla laitetyypin tavanomaista käyttöreviiriä kaivosteollisuudesta rakennusalalle.

Uppovasaraporauslaite, tai kansainvälisemmällä termillään yleisemmin tunnettu DTH- eli down-the-hole-porauslaite, on tuttu näky suurilla louhoksilla ja avokaivoksilla. Nyt ei olla kuitenkaan kumpaakaan kohdetyyppiä edustavalla työmaalla vaan Karahkan tuulivoimapuistossa Oulaisissa. Tällaisella kohteella ei juurikaan ole totuttu näkemään uppoporauskalustoa. Asiasta tekee vielä huomattavamman se, että täällä työskentelee Sandvikin maanpäällisten DTH-porauslaitteiden suurin malli eli Leopard DI650i. Sen tehtävänä on porata tuulivoimaloiden ankkurointireikiä peruskallioon, ja koska tarvetta on halkaisijaltaan jopa 225-millimetriselle reikäkoolle, on järeämmän kokoluokan DTH-laite käytännössä optimaalisin ratkaisu tällaiselle kohteelle.

Uppovasaraporaus menetelmänä.

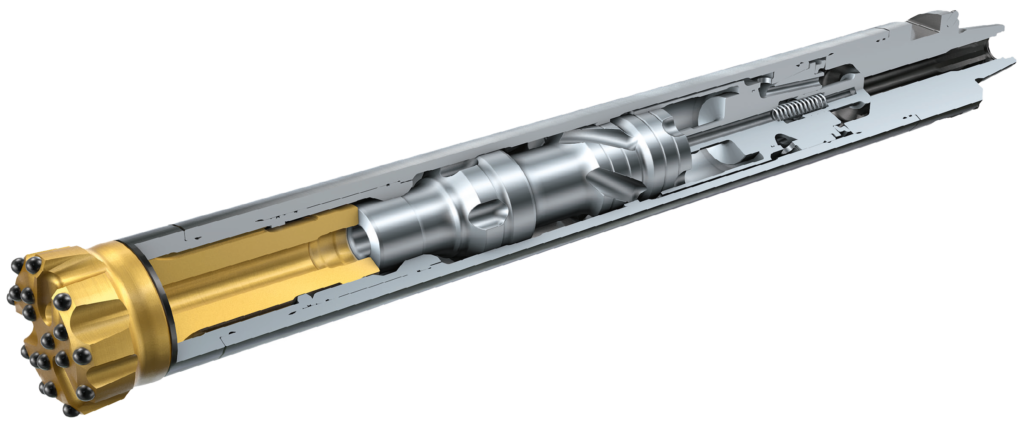

Miten DTH-poraus sitten eroaa perinteisemmästä päältäiskevästä porauksesta, joka voisi hyvinkin olla käytössä tällaisella kohteella, mikäli reikäkoko sallisi? Periaatteessahan toimintatapa on sikäli samanlainen, että sekä päältäiskevässä porauksessa että uppoporauksessa porakruunua pyöritetään ja samalla isketään kiveä vasten materiaalin irrottamiseksi. Päältäiskevässä menetelmässä porakone on asennettu poralaitteen syöttölaitteeseen ja energia välitetään iskemällä poratankoa tai -tankoja nimensä mukaisesti päältä. Tämä johtaa kuitenkin siihen, että mitä useampi tanko kiinnitetään peräkkäin, sitä enemmän iskuaallot vaimenevat. Päältäiskevässä porauksessa päästään suurimmillaan halkaisijaltaan 178 millimetrin reikäkokoihin.

DTH- eli uppovasaraporauksessa porakone syötetään porareikään ja mäntä tekee iskun suoraan porakruunun päähän ilman välissä olevia tankoja. Porareiän syvyydellä ei ole tässä menetelmässä energian siirtymisen suhteen merkitystä, sillä tankojen aiheuttamaa energiahäviötä ei ole. Pyöritys tehdään yhä koneen syöttölaitteesta käsin kuten päältäiskevässä menetelmässäkin. Uppoporauksessa päästäänkin merkittävästi suurempiin reikäkokoihin käytetyn koneen kokoluokasta riippuen. Sandvikin Leopard DI650i -porauslaitteelle onkin sen mahdollistaman yli 200 millimetrin reikäkoon vuoksi tarjolla enenevästi töitä tuulivoimarakentamisessa.

Tarpeen sanelema hankinta.

”Idea hankkia Sandvikin Leopard DI650i tuli tarpeesta”, kertoo uusiutuvan energiatalouden infrarakentamiseen erikoistuneen ROWE:n, virallisemmin Rock, Wind & Energy Oy:n, teknologiajohtaja Aki Rauhala. ”Isolle reikäkoolle on asiakkailla yhä enemmän tarvetta, joten meillä jo entuudestaan olevan toisenmerkkisen DTH-poravaunun rinnalle haluttiin tämä, ja Leopard on kyllä vastannut odotuksia”, Rauhala luonnehtii kesän alussa töihin tullutta porauslaitetta. ”Suorituskyky on erinomainen ja ergonomia on muita parempi. Laitteen hallinta on helppo ja nopea oppia”, Rauhala lisää, ja jatkaa: ”Myös porarit ovat tykänneet todella paljon Leopardista, ja tämä on tärkeä juttu nykyään. Hyvää henkilöstöä alkaa olla hankala löytää tänä päivänä, ja näin saadaan osaltaan pidettyä porarit tyytyväisenä. Ohjaamo on todella hiljainen, tärinätön ja ilmastoitu. Hyvä työpaikka”, Rauhala luonnehtii Leopard-porauslaitetta ja sen iCab-ohjaamoa.

Yhtenä plussana Aki Rauhala mainitsee myös hankintaprosessin sujuvuuden. Sopiva yksilö oli nopeasti saatavana kun sellainen päätettiin hankkia. Näin ollen tarpeeseen tullutta kalustoa ei tarvinnut odotella vaan se saatiin tuottavaan työhön aikataulun mukaisesti. Palataan vielä hetken päästä koneen ominaisuuksiin, mutta jututetaan välillä Karahkan tuulivoimapuiston rakentamista osaltaan toteuttavan NYAB Groupin projektijohtaja Jaakko Tyyviä.

Tyyvi kertoo, että Karahkan tuulivoimapuistoon rakennetaan 25 tuulivoimalaa, joiden yhteenlaskettu teho on noin 150 megawattia. NYAB vastaa hankkeessa tuulivoimapuiston maanrakennus-, perustus – ja sisäverkkotöistä sekä sähköaseman, päämuuntajien ja johtopituudeltan 14-kilometrisen 110 kV:n voimalinjan rakennustöistä. ”Kyseessä on avaimet-käteen-toimitus, jonka jälkeen voimalatoimittaja voi puolestaan jatkaa suoraan tästä pystytystöillä”, Tyyvi kertoo.

Perustus on näkymätön kannattelija.

Kun tuulivoimalat vuoden 2024 lopussa otetaan käyttöön, niiden perustukset tulevat olemaan varsin näkymätön osuus valmista kokonaisuutta. Niillä on kuitenkin oma äärimmäisen merkittävä roolinsa, joka konkretisoituu varmasti parhaiten laittamalla asioita mittasuhteisiin mielikuvatasolla. Karahkaan tuleva voimalamalli on saksalaisen Nordexin Delta4000-sarjaan kuuluva N163/5X maksimiteholtaan 5,9 megawattia. Voimalamallin roottorikehän halkaisija on 163 metriä ja napakorkeudeksi Karahkassa on ilmoitettu 168 metriä. Kun lasketaan painoarviota yhtä voimalaa kohden, saadaan tulokseksi jo kunnioitettava summa: ensin niputetaan torni, joka painaa noin 400 tonnia. Päälle nostetaan konehuone eli naselli. Sen paino on tyhjänä noin 73 tonnia. Kun se varustellaan käyttölaitteistolla, paino lisääntyy 81 tonnilla. Napa puolestaan painaa 56 tonnia. Kolme lapaa kiinni, jokainen 27 tonnia kappaleelta. Perustusten päällä on näin ollen noin 690 tonnia tavaraa, ja iso osa siitä sijaitsee – ja on toki myös liikkeessä – yli 150 metrin korkeudessa. Lisäksi kaatavaa momenttia mietittäessä täytyy muistaa, että mukana on myös se tuuli: eihän tuulipuistoa kannata perustaa tyynelle paikalle. Näin ollen koko paketin täytyy seistä varsin vankalla perustalla pysyäkseen pystyssä.

Kalliotahan meiltä löytyy.

Suomessa maalle rakennettavien tuulivoimaloiden perustuksista puhuttaessa vallalla on kaksi eri vaihtoehtoa: joko maanvarainen, omalla painollaan seisova gravitaatioperustus tai kallioankkuriperustus, jossa betoninen perustusosa jännitetään kallioankkurein kiinni kallioon. Gravitaatioperusteinen perustus vaatii paljon maanrakennustöitä sekä huomattavan määrän betonia ja raudoitusta. Siksipä Suomessa, missä kallioperä on kovaa ja sitä on paljon, tuulivoimaloita suunnitellaan paljon kallioankkuriperusteisiksi. ”Tähän pyritään, jos kohteesta löytyy sopivaa kalliota järkevältä syvyydeltä”, kertoo Jaakko Tyyvi.

”Maanvaraisen gravitaatioperustuksen betonitarve voi olla esimerkiksi yli tuhat kuutiota. Kallioankkuriperustuksessa säästyy vähintään puolet tästä betonimäärästä”, hän tarkentaa. Toki betonia tässäkin menetelmässä käytetään peruslaatan valuun, mutta kuten sanottua, määrät ovat selvästi vähäisempiä laatan pienemmän laajuuden vuoksi.

Tällä kohteella käytetään Peikko Oy:n toimittamia FatBar-kallioankkureita, joita asennetaan 12 kappaletta perustusta kohden. Tämä tarkoittaa siis sitä, että jokaisen peruslaattaan ja sen alla olevaan kallioon porataan vastaava määrä asennusreikiä. Reiän syvyys vaihtelee noin 9-24 metriä tasausvalun yläpinnasta, riippuen siitä, kuinka syvällä kallion pinta missäkin kohtaa on. Itse kallioon reikä ulottuu yhdeksän metriä. Esijännitetyt ankkurit kiinnitetään paikalleen betonijuotoksin, jolloin ne välittävät voimalaan kohdistuvia voimia tehokkaasti kallioon.

”Vaikka kallioankkurointi onkin työvaiheiltaan hieman pidempi ajallisesti välivaiheineen, on materiaalikustannus pienempi ja siten menetelmä on kannattavampi”, Jaakko Tyyvi kiteyttää.

Monikäyttöisyys tuo mahdollisuuksia.

Karahka on ROWE:n Leopard-porauslaitteelle sen historian toinen työmaa, mutta tulevaisuuteen katsotaan jo hyvillä mielin. Uudella RH560-vasaralla ja voimakkaalla MRH6-pyörityspäällä varustettu laite on poraustoleranssiltaan tarkka, ja todettu tämän työmaan perusteella tehokkaaksi ja luotettavaksi ratkaisuksi. ”Käyttökustannuksia ei tässä vaiheessa vielä osaa pitkältä ajalta sanoa, mutta ainakin toistaiseksi ne ovat olleet tehokkuuteen nähden hyvässä suhteessa. Huollettavuus on myös erinomaista, sillä iso osa huolloista on tehtävissä maan tasalta turvallisesti ja helposti”, Aki Rauhala kertoo.

Kiitosta saa myös kuljetettavuus. ”Siirrämme kalustoa omalla lavetilla ja tämän saa todella matalana kyytiin”, Aki sanoo. Leopard DI650i:n kuljetuskorkeus on 3,5 metriä.

Toistaiseksi porataan siis vielä täällä Oulaisissa, mutta seuraaviakin kohteita suunnitellaan jo. Sekin on nyt entistä helpompaa, sillä tätä laitetta ei ole kangistettu vain yhden työtavan äärelle. ”Laite on monikäyttöinen. Tulevaisuuden kysynnän niin vaatiessa i-sarjan konetta voidaan muokata haluttuun suuntaan ja sillä on mahdollista porata myös porapaaluja, joille on näkymää esimerkiksi aurinkoenergian puolella.”, Aki Rauhala linjaa lopuksi.

| TEKNISET TIEDOT |

| Sandvik Leopard DI650i |

| REIKÄKOKO: 115-203 mm vakiona, tässä 225 mm • PORATANGON/-PUTKEN HALK. 89, 102, 114, 127 ja 140 mm vakiona, tässä 159 mm • DTH-VASARA: Sandvik RH560 • PYÖRITYSPÄÄ: HTRH6 tai MRH6 • MOOTTORI: Cat C15, teho 403 kW/1800 rpm • HUUHTELUILMAN TUOTTO: 28,3 m³/min, 24 bar, työpaine jopa 30 bar • TUOTANTOKAPASITEETTI: 2,1 miljoonaa tonnia / vuosi, yhdessä vuorossa. • MITAT: Kuljetuspituus 12,4 metriä, kulj. korkeus 3,5 metriä, kulj. leveys 3,0 metriä, työkorkeus 4,2 metriä. • PAINO: alkaen 25,1 tonnia. |